ورق و فولاد گالوانیزه با پوششدهی روی (Zinc) در برابر زنگزدگی و خوردگی مقاوم میشود و بهدلیل دوام بالا، نگهداری کمهزینه و قابلیت رنگپذیری، در ساختمانسازی، خودروسازی، لوازم خانگی، تهویه و سازههای صنعتی کاربرد گسترده دارد. گالوانیزاسیون به روشهای مختلفی مانند غوطهوری گرم (Hot-Dip)، الکتروگالوانیزه، گالوانیزه سرد (رنگهای رویدار/زینکریچ)، پیشگالوانیزاسیون و گالوانیلینگ انجام میشود. انتخاب کلاس پوشش (مثل Z100 تا Z275)، ضخامت ورق و نوع پرداخت سطح (اسپنگل، براق/مات) بر طول عمر نهایی اثر مستقیم دارد. در محیطهای روستایی خشک، عمر مفید میتواند چندین دهه باشد، اما در محیطهای صنعتی و دریایی باید از پوششهای بالاتر یا سیستمهای دوبلکس (رنگ روی گالوانیزه) استفاده شود. در این راهنمای جامع، تمام جنبههای فنی و کاربردی—از مزایا و معایب تا استانداردها، نگهداری، جدولهای مقایسه و پرسشهای پرتکرار—را پوشش میدهیم تا با اطمینان، مناسبترین گزینه را برای پروژهتان انتخاب کنید.

گالوانیزه چیست؟ تعریف ساده و علمی

گالوانیزه به فرآیند پوششدهی سطح فولاد یا آهن با لایهای از روی (Zn) گفته میشود تا از خوردگی و زنگزدگی جلوگیری شود. این پوشش هم نقش سدّ فیزیکی دارد و هم بهصورت حفاظت کاتدی عمل میکند؛ یعنی اگر پوشش در نقطهای خراش بردارد، روی بهعنوان آند فداشونده از فولاد پایه محافظت میکند. نتیجه: دوام بیشتر، نگهداری کمتر و هزینه چرخه عمر پایینتر.

تاریخچه کوتاه و سازوکار محافظتی روی

اصطلاح گالوانیزه از نام «لوئیجی گالوانی» برگرفته شده و نخستین پتنت صنعتی غوطهوری در روی مذاب در قرن نوزدهم ثبت شد. از آن زمان تا امروز، با پیشرفت خطوط پیوسته (Continuous) برای کویلها و نیز فرآیندهای Batch برای قطعات، گالوانیزاسیون به یک استاندارد صنعتی فراگیر تبدیل شده است. سازوکار محافظتی روی شامل:

- مانع فیزیکی: جلوگیری از تماس اکسیژن/رطوبت با فولاد.

- حفاظت کاتدی: روی در مقایسه با آهن پتانسیل الکتروشیمیایی پایینتری دارد؛ در محل خراشها ابتدا روی اکسید میشود و فولاد سالم میماند.

- محصولات خوردگی پایدار: روی با تشکیل لایههای اکسید/کربنات روی، سرعت خوردگی را کاهش میدهد.

روشهای متنوع گالوانیزاسیون به منظور تأمین نیازهای مختلف و بهبود عملکرد ورقهای فولادی طراحی شدهاند. از جمله روشهای اصلی گالوانیزاسیون میتوان به الکتروگالوانیزه، گالوانیزه گرم، گالوانیزه سرد، پیش گالوانیزاسیون و گالوانیلینگ اشاره کرد. هر یک از این روشها با استفاده از تکنیکهای متفاوت، پوششهایی با ویژگیهای خاص برای محافظت از فولاد در برابر عوامل خورنده ایجاد میکنند. انتخاب روش مناسب بر اساس نیازهای خاص کاربرد و شرایط محیطی میتواند تأثیر زیادی بر عملکرد و دوام نهایی محصولات فولادی داشته باشد.

1. روش الکتروگالوانیزه (Electrogalvanization)

- در این روش، ورق فولادی به یک سلول الکتروشیمیایی متصل میشود و فلز روی با استفاده از جریان الکتریکی بر روی سطح ورق نشسته و پوشش داده میشود. این فرآیند به طور معمول لایهای نازک از روی را ایجاد میکند که برای مصارف داخلی و کاربردهای کمخوردگی مناسب است. ضخامت پوشش در این روش نسبت به سایر روشها کمتر است، اما این پوشش برای بسیاری از کاربردهای صنعتی کافی است.

- الکتروگالوانیزه کردن به دلیل هزینه کمتر و فرآیند کنترلشده، معمولاً برای ورقهای فولادی که نیاز به مقاومت بالا در برابر خوردگی ندارند، انتخاب میشود. این روش برای کاربردهایی مانند تولید لوازم خانگی، تجهیزات داخلی و ساختارهای غیرمستقیم مناسب است.

2. روش گالوانیزه گرم یا حرارتی (Hot-Dip Galvanizing)

- در روش گالوانیزه گرم، ورق فولادی به طور کامل در حوضچهای از روی مذاب غوطهور میشود. این روش موجب ایجاد یک لایه ضخیم و مقاوم از روی بر سطح ورق میشود که باعث افزایش مقاومت در برابر زنگزدگی و خوردگی میشود. این لایه ضخیم به طور مستقیم بر سطح ورق نشسته و پوششی یکنواخت و پایدار ایجاد میکند.

- این روش به ویژه برای کاربردهایی که در معرض شرایط سخت جوی و محیطهای خورنده قرار دارند، مناسب است. گالوانیزه گرم در ساخت و ساز، صنایع خودروسازی، و تجهیزات سنگین به کار میرود و یکی از پرکاربردترین روشهای گالوانیزاسیون در صنایع مختلف است.

3. روش گالوانیزه سرد (Cold-Galvanizing)

- گالوانیزه سرد به روشهایی اطلاق میشود که در آنها پوشش روی به صورت سرد بر روی ورق فولادی اعمال میشود. این روش معمولاً شامل استفاده از پوششهای رویدار مایع است که با اسپری یا برس به سطح ورق اعمال میشود. این پوششها ممکن است به صورت محلولهای رویی یا رنگهای گالوانیزه سرد عرضه شوند.

- برخلاف گالوانیزه گرم، گالوانیزه سرد لایهای نازکتر از روی ایجاد میکند و معمولاً برای حفاظت در برابر خوردگی در شرایط سبکتر و کمتر شدید استفاده میشود. این روش به دلیل سادگی و هزینه کمتر، برای تعمیرات و حفاظت سطحی قطعات استفاده میشود.

4. روش پیش گالوانیزاسیون (Pre-Galvanization)

- در پیش گالوانیزاسیون، ورق فولادی قبل از فرآیند شکلدهی به لایهای از روی پوشانده میشود. این روش معمولاً در خط تولید انجام میشود و ورقهای گالوانیزه شده سپس به اشکال مختلف مانند لولهها، پروفیلها، و قطعات دیگر فرم داده میشوند.

- پیش گالوانیزاسیون به دلیل اینکه ورقها قبل از فرمدهی پوشش داده میشوند، موجب افزایش کیفیت پوشش و جلوگیری از آسیبهای احتمالی در فرآیند شکلدهی میشود. این روش به ویژه برای تولید انبوه قطعات و ساختارهایی که نیاز به پوشش یکنواخت و پایدار دارند، مناسب است.

5. روش گالوانیلینگ (Galvannealing)

- گالوانیلینگ ترکیبی از فرآیند گالوانیزه گرم و عملیات حرارتی است. در این روش، ورق فولادی پس از گالوانیزه شدن در روی مذاب، در دمای بالا حرارت داده میشود تا لایهای مقاوم از روی-آهن بر روی سطح ورق تشکیل شود. این فرآیند بهبود قابل توجهی در چسبندگی پوشش روی به فولاد و مقاومت در برابر خوردگی ایجاد میکند.

- گالوانیلینگ به ویژه در صنعت خودروسازی کاربرد دارد، جایی که نیاز به پوششهای مقاوم و با چسبندگی بالا وجود دارد. این روش علاوه بر افزایش مقاومت در برابر خوردگی، ویژگیهای سطحی بهتری نیز به ورقهای فولادی میدهد، که برای رنگآمیزی و فرآیندهای بعدی مناسب است.

| روش |

ضخامت معمول پوشش |

یکنواختی/ظاهر |

دوام در محیط سخت |

هزینه اجرا |

کاربرد شاخص |

| غوطهوری گرم (Batch) |

زیاد (تا چندصد µm) |

دانهدار/اسپنگل |

بسیار بالا |

متوسط تا بالا |

سازهها، پیچومهره، گریتینگ |

| غوطهوری گرم پیوسته (کویل) |

کم تا متوسط (دهها µm) |

یکنواخت |

بالا |

اقتصادی برای حجم بالا |

ورقهای ساختمانی/خانگی |

| الکتروگالوانیزه |

کم (چند تا دهها µm) |

بسیار صاف |

متوسط (نیاز به رنگ در بیرون) |

متوسط |

لوازم خانگی، قطعات دقیق |

| گالوانیزه سرد (رنگ زینکریچ) |

کم تا متوسط |

وابسته به اجرا |

پایینتر از گرم |

کم |

ترمیم و موضعی |

| گالوانیلینگ |

کم تا متوسط |

مات/زبر (Paint-friendly) |

بالا با رنگ |

متوسط |

بدنه خودرو |

| شرردایزینگ |

کم تا متوسط |

یکنواخت روی قطعات کوچک |

بالا |

خاص/نسبتاً بالا |

یراق و قطعات کوچک |

نکته: «بهترین» روش تابع محیط بهرهبرداری، هزینه چرخه عمر و ملزومات ظاهری/رنگ است. برای فضای بیرونی سخت، Hot-Dip (بهخصوص Batch) معمولاً برنده است؛ برای رنگپذیری ممتاز و ظاهر بسیار یکنواخت، الکترو یا گالوانیلینگ منطقیترند.

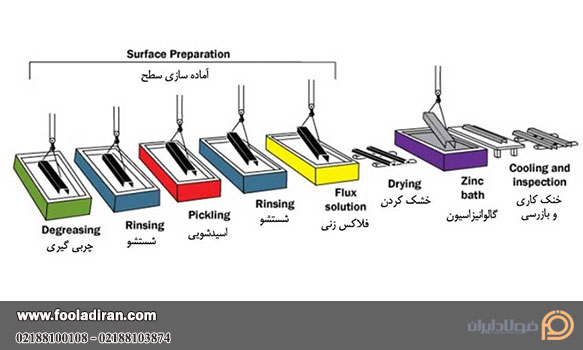

روش غوطهوری گرم (Hot-Dip Galvanizing) یکی از رایجترین و مؤثرترین روشهای گالوانیزاسیون برای تولید ورقهای گالوانیزه است. این روش شامل مراحل زیر است:

1- آمادهسازی سطح ورق

تمیزکاری اولیه: ورقهای فولادی پیش از فرآیند گالوانیزاسیون باید کاملاً تمیز شوند. این مرحله شامل حذف هرگونه آلودگی، زنگزدگی و مواد اضافی از سطح ورق است. تمیزکاری معمولاً با استفاده از روشهایی مانند شستشو با مواد شیمیایی، سایش مکانیکی و پیشگرم کردن انجام میشود.

ایجاد پوشش زنگزدا

پاسوریزه کردن: پس از تمیزکاری، ورقها به یک حوضچه حاوی پاسوریزه (پوشش زنگزدا) منتقل میشوند. این پوشش معمولاً شامل ترکیبی از اسیدها و مواد شیمیایی است که باعث ایجاد یک لایه محافظتی بر روی فولاد میشود تا از زنگزدگی و واکنشهای شیمیایی در مرحله بعدی جلوگیری کند.

2- گالوانیزاسیون

غوطهوری : ورقهای فولادی پس از آمادهسازی در حوضچهای از روی مذاب که دمای آن معمولاً بین 450 تا 500 درجه سانتیگراد است، غوطهور میشوند. در این مرحله، فلز روی به صورت مایع بر روی سطح ورق فولادی نشسته و لایهای یکنواخت از روی را تشکیل میدهد.

خنکسازی و سخت شدن

خنکسازی: پس از غوطهوری، ورقهای گالوانیزه به یک نوار خنککننده منتقل میشوند تا دمای آنها کاهش یابد و پوشش روی بر روی سطح ورق سخت شود. این مرحله به تثبیت لایه روی و بهبود چسبندگی آن به فولاد کمک میکند.

3- برش و پرداخت نهایی

برش: ورقهای گالوانیزه به طول و عرض مورد نظر برش داده میشوند.

پرداخت نهایی: در این مرحله، ورقها برای حذف هرگونه نواقص سطحی یا نوارهای اضافی و بهبود کیفیت ظاهری نهایی میشوند. این ممکن است شامل پولیش، بازرسی کیفیت و بستهبندی نهایی باشد.

این مراحل باعث ایجاد ورقهای گالوانیزه با لایهای مقاوم از روی میشود که در برابر خوردگی و شرایط جوی سخت، مقاومت بالایی دارند و در کاربردهای مختلف صنعتی و ساختمانی استفاده میشوند.

ورق گالوانیزه دارای ویژگیهای فیزیکی و مشخصات فنی است که آن را برای استفاده در صنایع مختلف مناسب میکند.

1- ابعاد ورق گالوانیزه (طول و عرض)

عرض ورق گالوانیزه معمولاً بین 1000 تا 1250 میلیمتر متغیر است و طول آنها میتواند از 2000 تا 6000 میلیمتر باشد. البته، بسته به نیاز مشتری، امکان تولید ورقهای گالوانیزه در ابعاد سفارشی نیز وجود دارد.

2- ضخامت ورق گالوانیزه

ضخامت ورق گالوانیزه معمولاً بین 0.18 تا 6 میلیمتر میباشد. ضخامت کمتر برای کاربردهای سبک و ضخامتهای بیشتر برای مصارف صنعتی سنگین و سازههای فلزی استفاده میشود. ضخامت ورق تأثیر مستقیم بر مقاومت و استحکام آن دارد.

3- وزن ورق گالوانیزه

وزن ورق گالوانیزه بر اساس ضخامت و ابعاد آن محاسبه میشود. به طور معمول، هر متر مربع ورق با ضخامت 1 میلیمتر حدود 7.85 کیلوگرم وزن دارد. برای محاسبه دقیقتر، از فرمول وزن مخصوص فولاد استفاده میشود.

4- کوتینگ یا پوشش روی (Zinc Coating)

میزان پوشش روی آن است که به عنوان کوتینگ شناخته میشود. کوتینگ معمولاً بر حسب گرم بر متر مربع (g/m²) اندازهگیری میشود. پوشش استاندارد ورقهای گالوانیزه بین 100 تا 275 گرم بر متر مربع است. هرچه مقدار کوتینگ بیشتر باشد، مقاومت ورق در برابر خوردگی افزایش مییابد.

5- شکل ظاهری و پرداخت سطح

ورقهای گالوانیزه در انواع پرداخت سطحی از جمله مات، براق و نیمهبراق موجود هستند. این ویژگی به کاربرد نهایی و ترجیحات مشتری بستگی دارد. همچنین، الگوی کریستالهای روی بر روی سطح ورق میتواند متفاوت باشد و به آن اصطلاحاً "اسپنگل" گفته میشود.

6- ضخامت لایه روی

ضخامت لایه روی به نوع و روش گالوانیزاسیون بستگی دارد. این لایه به طور متوسط حدود 45 تا 85 میکرون ضخامت دارد و مستقیماً بر روی دوام و طول عمر ورق تأثیر میگذارد.

این مشخصات فیزیکی، تعیینکننده کیفیت و عملکرد ورق گالوانیزه در کاربردهای مختلف هستند و نقش مهمی در انتخاب آن برای پروژههای ساختمانی، خودروسازی و صنایع دیگر دارند.

ورق گالوانیزه به دلیل ویژگیهای منحصر به فرد خود مانند مقاومت در برابر خوردگی و دوام بالا، در صنایع مختلف کاربرد گستردهای دارد. این ورقها در انواع مختلفی تولید میشوند که هر یک دارای ویژگیهای خاص خود هستند. در ادامه، انواع اصلی ورقهای گالوانیزه به تفصیل معرفی شده است:

1. ورق گالوانیزه رول فرم

ویژگیها:

- ضخامت: از 0.18 میلیمتر تا 6 میلیمتر

- عرض: معمولاً 100 سانتیمتر و 125 سانتیمتر

- حالت: به صورت رولهای بزرگ و پیوسته تولید میشود

کاربردها:

ورقهای رول فرم به دلیل انعطافپذیری و سهولت در حمل و نقل، در تولید قطعات فلزی، ساخت و ساز، و تولید لوازم خانگی مورد استفاده قرار میگیرند. این ورقها به صورت پیوسته در کارخانهها تولید میشوند و به راحتی میتوانند به طولهای مختلف برش داده شوند.

2. ورق گالوانیزه فابریک

ویژگیها:

- ابعاد استاندارد: 2000*1000 میلیمتر و 2500*1250 میلیمتر

- ضخامت: متغیر بر اساس نیاز مشتری و کاربرد

کاربردها:

ورقهای فابریک به صورت برشخورده با ابعاد مشخص تولید میشوند و برای کاربردهایی که نیاز به ابعاد دقیق دارند، مناسب هستند. این ورقها در پروژههای ساختمانی، تولید صنعتی و کاربردهای تخصصی مورد استفاده قرار میگیرند.

3. ورق گالوانیزه الکتروگالوانیزه

ویژگیها:

- پوشش روی: لایه نازکتر از روی که با استفاده از جریان الکتریکی بر روی ورق فولادی اعمال میشود

- ضخامت پوشش: معمولاً کمتر از گالوانیزه گرم

کاربردها:

این ورقها برای کاربردهای داخلی و شرایط محیطی کمخوردگی مناسب هستند. به دلیل پوشش نازکتر، این ورقها برای محصولات الکترونیکی، لوازم خانگی و سایر کاربردهای سبک مناسب میباشند.

4. ورق گالوانیزه گرم

ویژگیها:

- پوشش روی: لایه ضخیم و مقاوم که با غوطهوری در روی مذاب بر روی سطح ورق ایجاد میشود

- ضخامت پوشش: معمولاً بین 45 تا 85 میکرون

کاربردها:

این ورقها برای استفاده در شرایط سخت محیطی و صنایع سنگین مناسب هستند. کاربردهای اصلی شامل ساخت و ساز، صنایع خودروسازی و تجهیزات صنعتی است که نیاز به مقاومت بالا در برابر خوردگی دارند.

5. ورق گالوانیزه پیشگالوانیزه

ویژگیها:

- روش تولید: ورقها قبل از فرمدهی در خط تولید گالوانیزه میشوند

- پوشش روی: یکنواخت و پایدار

کاربردها:

این ورقها برای تولید قطعات و محصولات با شکلهای مختلف مناسب هستند، به ویژه در تولید انبوه و ساخت سازههای فلزی که نیاز به پوشش یکنواخت دارند.

6. ورق گالوانیلینگ

ویژگیها:

- فرآیند: ترکیب گالوانیزه گرم با عملیات حرارتی برای ایجاد لایهای مقاوم از روی-آهن

- پوشش روی: مقاومتر و چسبندهتر

کاربردها:

این ورقها به ویژه در صنایع خودروسازی کاربرد دارند، جایی که نیاز به پوششهای مقاوم با ویژگیهای سطحی خوب وجود دارد.

هر نوع ورق گالوانیزه با ویژگیهای خاص خود، برای نیازهای مختلف طراحی شده است و میتواند در پروژههای متنوع به کار گرفته شود.

از آهن گالوانیزه در ساختن لوازمی مثل لوله بخاری، کانال کولر، کابینت آشپزخانه، شیروانی منازل، لولههای آب و هر جا که احتمال خوردگی آهن و خسارت وجود دارد، استفاده میشود. اصطلاح فولاد (Steel) برای آلیاژهای آهن که تا حدود ۱،۵ درصد کربن دارند و غالبا با فلزهای دیگر همراهند، بکار میرود. خواص فولاد به درصد کربن موجود در آن، عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژ دهنده موجود در آن بستگی دارد.

استفاده از ورقهای گالوانیزه ۱۰ فایده خواهد داشت که عبارتند از:

۱- هزینه کمتر: برای انجام عملیات گالوانیزه کردن، در مقایسه با سایر روشهای معمول جلوگیری از خوردگی، نیاز به هزینه کمتری خواهد بود.

۲- هزینه کمتر برای تعمیرات و نگهداری: حتی در شرایطی که انجام عملیات گالوانیزینگ در مقایسه با سایر روشهای جلوگیری از خوردگی، هزینه برتر است، اجرای آن به دلیل عدم نیاز به تعمیرات پرهزینه، توصیه می شود.

۳- طول عمر زیاد: طول عمر ورقهای پوشش داده شده با روی در محیطهای کاملا خورنده، در حدود ۲۰ تا ۳۰ سال است.

۴- اعتبار: استانداردهای مختلف در خصوص گالوانیزه کردن ورقهای فولادی، درزمینه ایجاد پوششهای نازک بحث می کنند و این نشان دهنده آن است که طول عمر و نحوه عملکرد لایه روی، برای مصرف کننده قابل اعتماد است.

۵- دوام پوشش: پوشش ایجاد شده از طریق گالوانیزه به دلیل داشتن یک ساختار متالورژیکی خاص، دارای مقاومت مناسب در برابر صدمات مکانیکی، سایش و خوردگی خواهد بود.

۶- محافظت در برابر صدمات محیطی به صورت اتوماتیک: پوششهای گالوانیزه به دلیل آنکه در فولاد نفوذ کرده و به عنوان کاتد عمل میکنند، به همین دلیل خواهد توانست مقاطع ریز موجود در روی سطح فولاد را در برابر صدمات محیطی و خورندگی، محافظت نمایند.

۷- محافظت کامل: پوشش ایجاد شده می تواند کلیه نقاط و سطوح فولاد را اعم از گوشه ها، جاهای کوچک و فرورفتگیها پر نموده و از خوردگی آنها جلوگیری کند. در این زمینه هیچ پوششی بهتر از پوشش گالوانیزه عمل نخواهد کرد.

۸- بازرسی آسان: پوشش گالوانیزه را به راحتی و بدون نیاز با هیچ آزمایش مخربی و تنها از طریق چشم میتوان کنترل و بازرسی نمود (در شرایط خاص که نیاز به ارائه تضمین برای کنترل کیفیت است، نیاز به آزمایش های مخرب می باشد) .

۹- رسیدن به هدف در زمان کوتاه: در صورتی که نیاز باشد از ورقهای گالوانیزه در محل استفاده شود، در این حالت نیاز به صرف زمان برای آماده سازی سطح، رنگ کردن و یا بازرسی نخواهد بود.

۱۰- محافظت کامل توسط پوشش گالوانیزه: پروسه گالوانیزه وابسته به شرایط آب و هوائی نمیباشد.

عمر مفید ورق گالوانیزه معمولاً بین 20 تا 50 سال تخمین زده میشود. با این حال، در شرایط ایدهآل و با رعایت استانداردهای لازم، برخی ورقها میتوانند تا 70 سال نیز دوام داشته باشند. عواملی که بر طول عمر این ورقها تأثیر میگذارند عبارتند از:

ضخامت و کیفیت پوشش روی: پوشش روی، نقش اساسی در محافظت از ورق گالوانیزه دارد. ضخامت استاندارد پوشش روی برای کاربردهای خارجی 45 میکرون و برای محیطهای داخلی 27 میکرون است. هرچه ضخامت این پوشش بیشتر باشد، مقاومت ورق در برابر شرایط محیطی نیز افزایش یافته و در نتیجه، عمر مفید آن طولانیتر خواهد بود.

نوع فولاد و ضخامت آن: کیفیت فولاد پایه و ضخامت آن نیز تأثیر مستقیمی بر عمر ورق گالوانیزه دارد. استفاده از فولاد با کیفیت و ضخامت مناسب، مقاومت و دوام ورق را افزایش میدهد.

شرایط محیطی: محیط استفاده از ورق گالوانیزه نقش مهمی در طول عمر آن دارد. ورقهایی که در مناطق با رطوبت بالا یا در معرض مواد شیمیایی خورنده استفاده میشوند، ممکن است زودتر دچار خوردگی شوند.

نکات مهم در نگهداری ورق گالوانیزه

برای افزایش عمر مفید ورقهای گالوانیزه و جلوگیری از آسیبهای احتمالی، رعایت چند نکته کلیدی ضروری است:

نگهداری در محیط خشک و خنک: رطوبت یکی از اصلیترین عوامل خوردگی است. بهتر است ورقها را در مکانی خشک و خنک نگهداری کنید و از تماس آنها با آب، باران یا برف جلوگیری نمایید.

دوری از مواد شیمیایی خورنده: ورقهای گالوانیزه نباید در معرض مواد شیمیایی خورنده قرار گیرند، چرا که این مواد میتوانند به پوشش روی آسیب بزنند و باعث تسریع در خوردگی شوند.

بازرسی و ترمیم منظم: به طور مرتب ورقها را بررسی کنید و در صورت مشاهده هرگونه آسیب یا خوردگی، اقدام به تعمیر یا تعویض آن نمایید. آسیبهای کوچک را میتوان با استفاده از رنگ یا پوششهای محافظتی ترمیم کرد.

جلوگیری از آسیبهای فیزیکی: هرگونه خراش یا ضربه میتواند پوشش محافظ روی را تخریب کند و باعث نفوذ عوامل خورنده به داخل ورق شود.

ورق گالوانیزه به دلیل مقاومت بالا در برابر خوردگی و زنگزدگی، یکی از بهترین گزینهها برای استفاده در محیطهای مختلف است. با رعایت نکات نگهداری و استفاده از ورقهای با کیفیت، میتوان از عمر طولانی و عملکرد مطلوب آنها بهرهمند شد. اگر به دنبال خرید یا استفاده از ورق گالوانیزه هستید، حتماً به کیفیت پوشش روی، شرایط محیطی و نوع نگهداری آن توجه ویژهای داشته باشید.

ورق گالوانیزه، با قابلیتهای برجسته خود در مقاومت در برابر خوردگی و زنگزدگی، گزینهای برتر برای بسیاری از صنایع است. برای استفاده بهینه از این ورقها، انتخاب صحیح روشهای تولید مانند گالوانیزه گرم یا گالوانیزه سرد متناسب با نیاز پروژه شما اهمیت دارد. ورقهای گالوانیزه با ابعاد و ضخامتهای مختلف در دسترس هستند که به شما امکان میدهد تا بهترین گزینه را برای نیازهای خاص خود انتخاب کنید. برای افزایش طول عمر و عملکرد بهینه ورقهای گالوانیزه، ضروری است که آنها را در محیطی خشک و خنک نگهداری کنید، از تماس با مواد شیمیایی خورنده پرهیز نمایید و بهطور منظم آنها را بازرسی و در صورت نیاز ترمیم کنید. رعایت این نکات به شما کمک میکند تا از دوام و کارایی بالای ورقهای گالوانیزه بهرهمند شوید و هزینههای تعمیر و نگهداری را کاهش دهید.